- 在线咨询

- 微信二维码

基本资料

随着国内外对换热器生产要求越来越高,在高温、高压、易燃、易爆及强腐蚀介质的工况条件下,对胀管的质量要求也越来越高,传统落后的机械胀接工艺已不能满足要求,为了减少换热器管子和管板胀接部位的泄漏,消除换热器与折流板之间的间隙,从根本上解决磨蚀、噪音以及管端焊缝的疲劳裂纹等问题,常州岚科机械设备有限公司于1996年与原江苏石油化工学院合作在国内率先成功研发出液压胀接技术,并迅速在石化系统得到了推广应用,曾获得中国石化总公司科技进步奖、新产品等荣誉称号。应用本技术可以对多种规格、多种材料的换热器进行可靠的胀接,特别适用于对厚管板、小管径和大管径换热器的胀接。用本技术制造的换热器,胀接质量均匀可靠,无腐蚀、无污染,具有较长的使用寿命和较低的故障率,而且胀接操作简单,胀接速度快,劳动强度低,极大缩短了制造或维修时间,减少设备的停产损失,具有很高的经济效益。

开发历史

目前换热管与管板的连接主要有胀接、焊接和胀焊并用等几种方法,而胀接方法可以分为机械胀接、液压胀接、橡胶胀接和爆炸胀接等几种方法。国内企业普遍采用的是机械胀接方法,该方法劳动强度大,工作效率低。当管板超过100mm的换热器无法实现全厚度胀接,且实际胀管率、拉脱力和密封压力等指标无直接关联,操作者主要根据经验来确定胀接紧度,胀接质量受人为因素影响比较大。且胀接时所用的润滑介质会渗入管子与管板的间隙之中,对后续的焊接质量产生不利影响。

针对以上问题,国外的Krips等人于70年代后期开发了液压胀接技术。该技术已形成两个分歧,一是O形环法,二是液袋胀接技术。O形环法在芯轴两端各设置一个O形环以密封胀管介质,胀接压力直接通过心轴的中心孔施加到换热管的表面,使换热管发生塑性变形而与管板连接在一起。Krips等人开发的属于O形环法。由于我国换热管的尺寸精度较差,管子壁厚偏差可达±10%,国外的O形环胀接技术无法对国产换热管进行胀接,进口国外高精度换热管成本又太高,因而制约了该技术在我国的推广。液袋式液压胀接技术采用弹性液压袋将胀管介质与换热管隔离,胀管压力通过液袋作用于换热管内壁,避免了O形环胀接技术在胀接过程中对管口的污染。

国内的液袋式液压胀接技术是常州岚科机械设备有限公司与原江苏石油化工学院合作,针对国内换热管尺寸偏差大的不足,自主开发的专利技术。

应用前景

通过生产实践证明 ,采用液压胀接技术制造的换热器产品,具有制造成本低、劳动强度轻、制造周期短、胀接质量可靠等优点,特别对厚管板、小管径、大管径等的胀接显示出液压胀接工艺的先进性。目前,我公司所研发的液压胀接技术已在石化、电力、锅炉、核电、制冷等领域换热器制造中得到了广泛的应用,极大的提高了国内换热器设备质量和生产效率。同时,公司与中国石油及中国石化旗下化工机械企业、张家港化工机械股份公司等国内化工机械龙头企业建立了长期的合作关系,Linda、THT、GEA等外资企业也选择了与通明合作。我公司新研发的高压液压胀管机,关键部件采用进口元件,增压迅速,系统稳定,工作效率高,胀接质量可靠,用我公司产品制造的换热器符合出口德国等欧美发达国家的质量标准要求。

技术参数:

项 目 | 单 位 | 数 据 | 数 据 | 数 据 |

主 机 型 号 | GYZJ-220B型 | GYZJ-280C型 | GYZJ-320D型 | |

额定胀接压力 | MPa | 220 | 280 | 350 |

正常胀接压力 | MPa | ≤180 | ≤250 | ≤320 |

胀接速度 | 次/min | 3-5 | 3-5 | 5-7 |

胀接管内径 | mm | ≥8 | ≥8 | ≥8 |

胀接薄管板 | mm | 15 | 15 | 15 |

胀接介质 | 乳化液或水 | 乳化液或水 | 乳化液或水 | |

单机操作人数 | 名 | 1 | 1 | 1 |

胀杆接口 | mm | M10×1 | M10×1 | M10×1 |

整机重量 | Kg | 350 | 400 | 450 |

操作手柄重量 | Kg | 1.5 | 1.5 | 1.5 |

外形尺寸 | mm | 1150×900×600 | 1150×900×600 | 1150×900×600 |

输入功率 | Kw | 3 | 3 | 4 |

电源 | VAC | 三相交流380V/50Hz | 三相交流380V/50Hz | 三相交流380V/50Hz |

管板孔粗糙度 |

| 6.3 | 6.3 | 6.3 |

强度胀开槽宽度 | mm | 8-10-8或9-10-9 | 8-10-8或9-10-9 | 8-10-8或9-10-9 |

主要特点:

1.可以对15-500mm厚度管板进行全厚度一次性均匀胀接;

2.数字化自动控制,胀接压力可精确设定,操作简单,胀接质量可靠;

3.液压系统集成化设计,系统不漏油;

4.可以对内螺纹管或有缝焊接管进行胀接;

5.胀接后的换热管残余应力低,有效防止间隙腐蚀,不易受应力腐蚀;

6.换热器胀接后轴向不拉长而稍有收缩,降低设备运行噪音;

7.对换热管尺寸精度要求低,管子内孔误差大,现场可适当调整胀杆直径;

8.胀接处无污染,先胀后焊不受影响;

9.可胀接铜、碳钢、不锈钢、双相钢、钛合金、复合材料等;

10.操作手柄仅重1.5kg,单人可连续快速胀接;

11.耐高压进口橡胶胀袋抗疲劳性强,平均使用寿命100次以上/支;

12.一体化设计的易损件—胀杆,更换简单;

13.劳动强度低,生产效率高,每台设备每班可胀接2000个以上管孔。

定制日期年月日使用日期年月日 单位(公章)联系人换热器名称电话换热器位号传真位置参数管程壳程设计压力(Mpa)设计温度(°C)工作温度(°C)介质试验压力(Mpa)胀接要求及胀后试验要求

一 使用说明:高压软管是高压液压胀管机主机与操作手柄之间输送高压介质的特殊软管,由于经过这根特殊软管所输送高压介质的高压力能达到350MPa,因此,必须经过特殊处理,方能满足使用要求,不能使用普通软管代替。2、高压软管的使用寿命与使用次数、

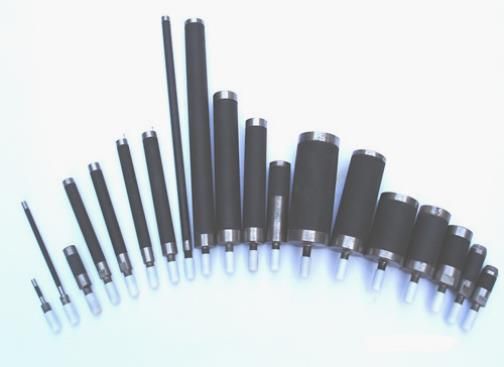

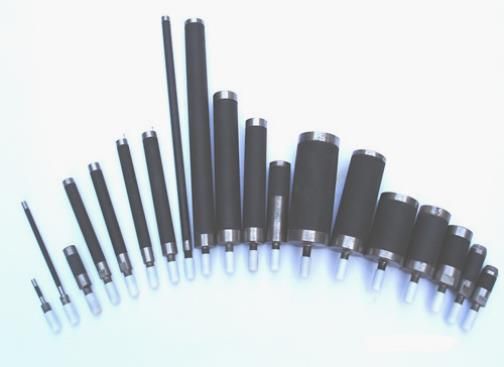

我公司研发的液压胀接技术所用胀杆由高强度合金钢芯杆和耐高压进口弹性橡胶组成,一体化设计,不需使用密封件即可以承受超高压力,使用方便,工作效率高,工作原理如图所示,它是利用胀管机提供的高压液压压力施加于耐高压弹性橡胶